Moelven digitaliserer vedlikeholdet

Moelven Sokanbruket AS er et omfattende industrianlegg. Totalt dekker anlegget et område på om lag 500 mål. Bedrifter tar imot cirka 450 000 m3 tømmer i året. Det produseres bark, sagflis, skurlast og videreforedling av skurlast. Det kan være innvendig og utvendig panel. Produksjonsanlegget er utvidet og oppgradert i flere omganger. Det kreves god kompetanse i drift og vedlikehold for å få en OEE (Overall Equipment Effectiveness) på over 80 prosent.

Av Jan Eirik Schiøtz

Da Min Drift & Vedlikehold var på besøk viste flatskjerm i et av produksjonslokalene OEE for tre linjer, som var på 83 til 89 prosent. Målsetting er å ligge over 75 prosent. Som regel ligger driften over dette måltallet. Både drifts- og vedlikeholdspersonellet gjør en god jobb i anleggene på Sokna, så målsettingen blir nådd.

Variert maskinpark

Det er mange forskjellige prosesser i produksjonen. Innkommet tømmer skal måles, slik at skogeier får riktig betaling. Før tømmeret blir ført inn i produksjonslinjen må den orienteres. Det utføres automatisk. Neste oppgave er å fjerne bark. Barken benyttes i egen energisentral. Ut fra tømmerstokkens kvalitet og dimensjon bearbeides den til forskjellige produkter, som kledning, konstruksjonsvirke og impregnert terrassebord.

Mest kritisk punkt i prosessen er saglinjen. Stopper sagingen, stopper resten av produksjonen. Ved problem i en produksjonslinje etter saglinjen kan driftspersonellet opprettholde drift i de andre linjene. Høy oppetid og OEE er avhengig av at drifts- og vedlikeholdspersonellet utnytter anlegget godt. Anlegget er opp gjennom årene utvidet og modifisert. Det medfører at det er stort aldersspenn på utstyret. Siste installasjon er nye målelinje som kom på plass i 2023. Ofte leveres en komplett linje eller prosessavsnitt fra leverandør. Som regel er det denne leverandøren som avgjør hvilke produsenter av teknisk utstyr som installeres. I den nye målelinjen var det lokal prosjektleder som i stor utstrekning påvirket valg av løsninger.

Kjente løsningen fra tidligere

- Tidligere var mye vedlikehold kalenderbasert, så sant det ikke oppstod akutte situasjoner, forteller Håkon Hensrud. Han er prosjektleder for innføring av nytt IT basert vedlikeholdssystem. Før innføring av web basert vedlikeholdssystem. Var det manuelle løsninger. Vedlikeholdsarbeidet tidligere ble i stor grad styrt fra lister, Xcel ark, hvor arbeidsoppgavene var skrevet inn. Med tre skifts produksjon var det ikke alltid lett å få plassert vedlikeholdsoppgaver i produksjonens planer.

- Vi valgte EG Maintenance som leverandør av vedlikeholdssystemet, fortalte Hensrud. Han kjente systemet fra tidligere. Et viktig krav ved valg av løsning var at systemet skal ha godt brukergrensesnitt. EG Maintenance systemet innfridde dette kravet. Ved at vi var kjent med løsningen var installasjon og opplæring forholdsvis enkelt.

God opplæring sentralt

Før løsningen ble installert gjennomførte Moelven Soknabruket er forprosjekt. Et forenklet system med installert og prøvet ut. Vi nådde forventningene med denne installasjonen. Konklusjonen var at vi gikk videre med EG Maintenance.

Før oppstart utarbeidet Hensrud opplæringsmateriell med oversiktlige læringsark, prosedyrer for bruk av systemet og brukerveiledning. Etter litt opplæring fungerte systemet godt og ga raskt gode resultater.

Mye av arbeidet ved installasjon av systemet er få alt aktuelt utstyr lagt inn i løsningen. Dette er et omfattende arbeid. Noe utstyr er godt dokumentert. Men jo eldre anleggene er, dess mindre dokumentasjon er tilgjengelig. Arbeidet med å innføre systemet startet i 2020. Det jobbes fortsatt med å utvikle løsningen. Moelven Soknabruket gjorde et bevisst valg da startet installasjonen av systemet. Det blir ikke lagt inn historikk av utstyret. – Vi har ikke oversikt over hvilken kvalitet dataene hadde, sa Hensrud. Derfor er det bedre å bygge opp historikken med informasjon vi har kontroll på. I tillegg til å bygge opp historikken, og å legge inn mer anleggsdokumentasjon, jobbes det med å utvikle bruken av systemet. Fortsatt er det funksjoner som ligger i systemet, som vi kan ta i bruk for å effektivisere vedlikeholdsarbeidet.

Grunnstrukturen i vedlikeholdssystemet gjenspeiler strukturen i anlegget. I systemet har vi innført samme nivåer som i anlegget.

- Øverste nivå er avdeling

- Så følger maskinlinje

- Inntak

- Barking

- Saging og så videre

- Inndeling er ganske detaljer, forteller Hensrud. Viktigst for oss er å ha effektiv løsning for oppretting av arbeidsordre. Avdelingene melder inn vedlikeholdsbehov. Når et behov meldes inn, får vedlikeholdsledelsen varsel. Som regel er det en skriftlig melding. Det er også mulighet til å legge inn foto av den aktuell komponent som krever vedlikehold. Erfaringen er at dette er et svært godt hjelpemiddel, både for operatør og vedlikeholdspersonell sentralt. Arbeidsordre bygges opp ut fra informasjon fra inspeksjon og aktuell dokumentasjon for komponenten. Når arbeidsordre er laget avgjøres det når jobben skal gjøres. Her er det mange hensyn som skal tas:

- Når passer det best for driften

- eEr situasjonen akutt eller

- Gjelder det forebyggende vedlikehold

- Når er vedlikeholdspersonell tilgjengelig

- Er eventuelle reservedeler og annet materiell tilgjengelig

God flytt i opprettelse og bruk av arbeidsordre gir effektivt vedlikeholdsarbeid. Videre hentes historikk ut fra arbeidsordrene. Det er derfor viktig at vedlikeholdspersonellet føler seg trygg på bruken av systemet.

Lett å ta i bruk

- Aldersspennet blant personalet er stor, forteller Hensrud. Fra tidlig i 20 årene til over 60. Vi trodde at web basert løsning med bruk av mobiltelefon ville skape utfordringer for den eldre delen av arbeidsstokken. Men der tok vi feil. En av operatørene som er over 60 år så raskt mulighetene som lå i mobilfunksjonene. Han tok dette hjelpemidlet raskt i bruk, og var på den måten en døråpner for de andre.

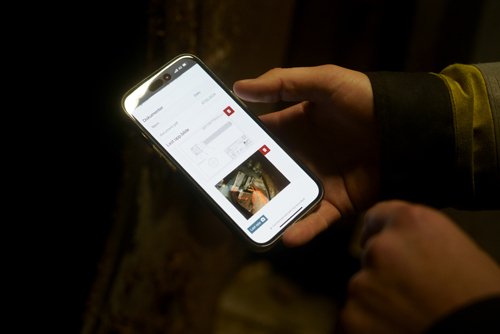

Ved å skanne en QR kode på anleggskomponenten kommer all aktuell dokumentasjon opp. Både ved inspeksjon og arbeidsoppgaver skal utføres. Det er ikke bare i websystemet at brukergrensesnittet er svært brukervennlig, det samme gjelder for mobilløsningen. Operatørene får arbeidsordrene på sin telefon Og kvitterer ut utført oppgave, med eventuelle kommentarer.

En viktig bakgrunn for å velge løsningen fra EG Maintenance var at det var brukervennlig og enkelt å bruke. Erfaring viser at det medfører riktighet.

Ser nye muligheter

Et viktig element i vedlikeholdsarbeidet er å ha kontroll og oversikt over reservedelslageret. Det arbeids nå med å få alt på plass når det gjelder reservedeler. Selvsagt må vi ha full oversikt over hva vi har på lager. Så må utstyret i produksjons kategoriseres og knyttes til aktuelle reservedeler. Ut fra historikk kan vi også prediktere innkjøpsbehov. Alle deler skal merkes, slik at skannefunksjonen kan utnyttes. Vi må få på plass gode rutiner for inn og uttak på reservedelslageret. Fungerer ikke denne funksjonen, hjelper det ikke med avanserte IT løsninger.

Hensrud og kolleger er fornøyd med systemet. Det har allerede svart til forventningene. Og de ser fortsatt flere muligheter til å forbedre vedlikeholdsarbeidet. Blant annet ser Hensrud muligheten til å gjøre sårbarhetsanalyser og finne årsak til feil. – Vi må nok gå noen runder før vi er helt over i tilstandsbasert vedlikehold, sier Hensrud.

Ny utgave ute! 🚀

Industrien står midt i et teknologisk og bærekraftig skifte der automatisering, data og kompetanse gjør vedlikehold smartere, sikrere og mer strategisk. Fra klimavennlig sement og autonome roboter til smartere vannhåndtering og praksisnær utdanning – dette er vedlikeholdets nye virkelighet.

Ny utgave ute! 🚀

Digitalisering, prediktivt vedlikehold og smartere produksjonsflyt står i sentrum i årets femte utgave av Min Drift & Vedlikehold.

Vi besøker Uvdal Maskinfabrikk, ser hvordan Maarud har redusert driftsstans med smørefrie lager – og får innsikt i et styrket teknologipartnerskap mellom Prevas og Hexagon.

Et nummer fullt av praktiske eksempler på hvordan norske virksomheter bygger mer robust drift og høyere lønnsomhet.

Smøreteknikk for sikker og bærekraftig drift

NFV arrangerer kurs i smøreteknikk, målgrupper er vedlikeholdspersonell, driftspersonell og operatører med vedlikeholdsansvar. Her kan du lære om viktige begrep og standarder samt ulike produkttyper. Man ser også på bærekraftige løsninger innenfor smøring, med fokus på energibesparinger og lange skiftintervaller. Kurset holdes på Quality Hotel Olavsgaard, Skjetten, 30. oktober kl. 09.00-15.30

Kompakte og effektive drivsystemer fra NORD reduserer vedlikehold og variantmangfold

Plassbesparende, energieffektive og vedlikeholdsvennlige løsninger gjør drivsystemene fra NORD DRIVESYSTEMS attraktive for produksjonsmiljøer med høye krav til oppetid og fleksibilitet.